化工能耗约占全国工业能耗的23%,作为应用最广的化工分离过程,蒸馏占化工能耗50%以上 ,因此蒸馏过程节能减排潜力巨大。

现有蒸馏过程节能减排,老装置需要扩量提质降耗,新建装置需要高效塔器大型化,这都要求蒸馏设备高效高通量;另外由于原料和市场波动、产品多样化,新老装置都需要产能灵活调节,这又要求蒸馏设备高弹性,因此高效高通量高弹性的蒸馏设备成为蒸馏过程节能减排的瓶颈。

课题组历经十多年的理论研究与实践,提出塔板和填料高效耦合模式、纳微尺度气液表面更新传质模型、气液相界面传质调控强化方法 3个创新理论;并在其指导下,针对老塔改造和新建塔器的不同需求,全塔统筹优化,塔板和规整填料耦合,研发了系列复合塔板及其配套塔内件,使气液传质由毫米尺度提升到纳微尺度,传质面积、时间和更新速率提高2-3个数量级,实现复合塔板高效高通量高弹性和大型化。

一、NS倾斜长条立体复合塔板技术

1、简介

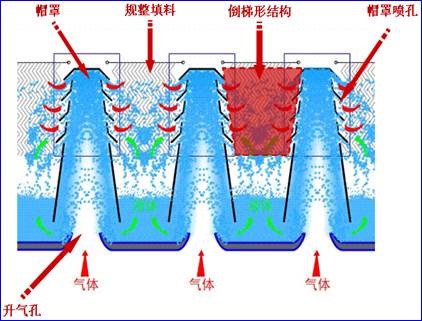

基于界面更新调控理论,采用梯形垂直长条帽罩与三维规整填料耦合,通过强化并流传质、延长气液接触时间、降低流动阻力、消除雾沫夹带等措施,研发了国内外首例超大通量、高效率、高操作弹性的NS倾斜长条立体复合塔板。

2、操作特性

与F1浮阀塔板相比:

阀孔动能因子F0上限高达34(国内外常用塔板F0上限≤15)

开孔率ψ高达40%(国内外≤15%)

空塔动能因子F大于7(F=F0*ψ)

提高处理能力≥2倍(国内外塔板提高≤70%);

降液管设计最低停留时间由5秒

降低到1秒;

降低塔板压降≥35%;

最佳操作区提高塔板效率≥30%;

操作范围扩大到40%~200% 或 操作弹性≥4倍(国内外常用塔板操作范围80%~120%);

抗堵性强、消泡性好,适应物系广;

解决了塔器大型化的结构强度难题;

应用表明现有装置仅更换塔板,即可实现处理量翻番,缩短工期、节省投资≥80%

提高处理能力≥2倍的同时提高板效率≥30%的溢流塔板,这在国内外尚属首例。

3.应用范围

广泛应用于石油化工、石油炼制、煤化工、制药、化肥、轻工等行业的蒸馏、吸收、解吸等均相分离过程的溢流塔器。

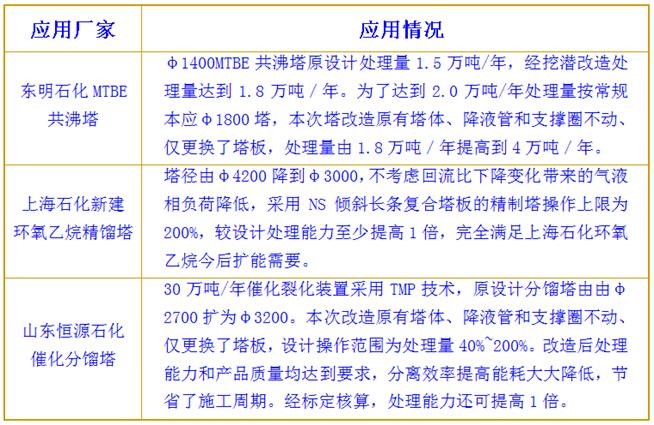

NS倾斜长条立体复合塔板的应用主要集中在两个方面:

(1)旧塔扩量节能改造:在产能翻番节能改造和几套并联装置合并改造中,采用此项技术,可在原设备外壳降液管和支撑圈不动的情况下,仅更换塔内件,即可设计产量提高70%~200%,正常操作范围为设计量的40%~200%,并且提高产品质量、降低能耗,因此投资仅为用传统设备1/3~1/5,并可大幅度缩短施工工期。

(2)新塔器设计:同等处理能力,采用此项技术可缩小塔截面积50%以上或减少并联套数50%以上,减少设备投资1/2~2/3,并可提高产品质量、降低能耗。

4.典型工业应用

茂名石化公司环氧乙烷精制馏塔仅更换塔板,冷凝器和再沸器未变,再沸器位置下移2.5米,投资193万元。设计处理量由2.25t/h提高到5.6t/h、操作下限2.25 t/h,操作上限11.3 t/h。现在产量由2.25t/h逐步提到13t/h、最高17t/h;产品质量由不合格变为国优品,年增利税1.5亿元以上、节能2600万元以上。

二、NS高效穿流复合塔板技术

1、简介

基于相界面积调控,采用H型双层复合穿流复合筛板与规整填料耦合,通过三区空间强化气液界面更新、高开孔率复合降低压降、槽型区分块等措施,研制的国内外首例适合于塔器大型化的全混级、高效率、低压降、高通量、高操作弹性的NS穿流立体复合塔板。

·2、操作特性

与F1浮阀塔板相比:

·空塔动能因子F上限高达2.8

(常用穿流塔板F 上限≤1.5);

·当量孔径25mm,单板开孔率高达50%左右;

·最佳操作区塔板点效率≥95%,

提高效率30%以上;

·操作范围扩大到50%~200%

(常用穿流板操作范围80%~120%);

·正常操作压降仅为100Pa左右(普通塔板>600Pa),F高达2.8时,压降<1KPa,适用于减压、常压和加压工况;

·板面通过H型结构和加隔板构建槽型区,消除了放大效应、,解决了塔器大型化的结构和安装难题(不用另加支撑梁,对安装水平度要求大大降低);

·在该普适性塔板基础上建立基于点效率的非平衡级模型,解决了塔器理论计算难题,为蒸馏学科理论化研究提供了依据。

3.应用范围

广泛应用于石油化工、石油炼制、煤化工、制药、化肥、轻工等行业的蒸馏、吸收、解吸等均相分离过程的穿流塔器。

NS高效穿流复合塔板的应用主要集中在两个方面:

(1)新建塔器设计:塔器大型化设计简单,直径16米以下的超大型塔器不需要外加桁架支撑;同时同等处理能力,采用此项技术可缩小塔截面积50%,减少设备投资1/3~2/3,并可提高产品质量、降低能耗。

(2)旧塔扩量节能改造:在扩量改造和挖潜节能改造中,采用此项技术,可在原设备外壳降液管和支撑圈不动的情况下,仅更换塔内件,即可设计产量提高50%~100%,正常操作范围为设计量的50%~150%,并且提高产品质量、降低能耗30%以上,因此投资仅为用传统设备1/3~1/5,并可大幅度缩短施工工期。

4.典型工业应用

玉皇化工MTBE共沸塔由于塔上部改为反应精馏段,原60层塔板仅剩下17层塔板,还要求扩量改造,并保证产品质量。通过将微型浮阀塔板更换为NS穿流立体复合塔板,塔底再沸器未变,板 间 距 由600减少为300,塔板数由60层减少到28层,回流比降低1.8倍,产量提高了2.5倍,产品质量达到设计要求,节能50%以上。

三、NS导向提馏专用塔板技术

1、简介

基于相界面调控,针对提馏段大液量、小气量,易堵塞和不同于精馏段的分离要求,采用梯形固阀和导向斜孔组合,通过低开孔高气速多点注汽、强化气液撞击分散和气体导流、增大所含轻组分逸出机率等措施,研制的国内外首例和目前唯一的高效率、低压降、高通量、高操作弹性的NS导向提馏专用塔板。能够有效降低塔底残液中轻组分含量,减少蒸汽或再沸汽用量,降低能耗,从而解决了板式塔或填料塔提馏段效率低的难题。

·2、操作特性

与F1浮阀塔板相比:

·阀孔动能因子F0上限高达40

(常用穿流塔板F0 上限≤1.5);

·塔板压降降低约13%-50%,

·基本没有泄露,无雾沫夹带;

·在提馏段气速范围内塔板效率

比F1 浮阀塔提高30%以上,比

导向梯形浮阀提高16%以上;

·操作范围扩大到50%~200% ;

·结构简单、抗堵塞;

3.应用范围

广泛应用于化工,石油化工,制药和炼油等行业的蒸馏塔提馏(汽提)段和汽提塔,尤其适合于旧塔器的节能挖潜改造,代替提馏(汽提)段的精馏塔板和填料,达到提高生产能力和目标产品收率,降低能耗的目的。

4.典型工业应用

NS导向提馏塔板是国内外开发的首例新型高效的提馏(汽提)段专用塔板,由于在小气量下具有较强的导向推液作用和强化气液接触作用,使得这一塔板能够有效降低塔底残液中轻组分含量,减少蒸汽或再沸汽用量,降低能耗,从而解决了板式塔或填料塔提馏段效率低的难题。

利津石油化工厂30万吨/年常压塔的塔径只有1.2米,闪蒸效果较差,加之提馏段采用条阀精馏塔板作为提馏塔板,致使常底渣油360℃前馏分含量高达7.8%,这样既降低了柴油收率,又增加了减压炉和减压塔的负荷,增大了减压塔的压降,降低了减压蜡油收率。1999年4月,利津石油化工厂利用停工检修之际对常压塔提馏段进行了更换塔板改造,使用了NS导向提馏塔板。改造后装置开车一次成功,并很快调解自如,常压塔操作平稳,柴油收率由17.84%提高到22.21%以上(由于改造前后生产不同型号的柴油,改造后少部分重柴进入轻柴油中,实际收率偏高于理论收率),减压装置部分负荷降低,常减压总收率由55.07%提高56.64%,效果显著。

NS导向提馏塔板的在胜华炼油厂、利津石油化工厂、东营石油化工厂、滨化集团炼油厂、中石化济南炼油厂、扬州石化厂、中油秦皇岛沥青厂等十八家炼油厂的常压塔进行了工业示范或应用。在常压塔底注汽小于1%的情况下,常底360℃以前馏分含量小于3%,轻柴油总收率提高了3%以上。

在中油秦皇岛沥青厂、济南军区黄河口基地化工厂等多家减压塔上应用,渣油闪点提高了30℃或软化点提高5~9℃。